مستربچ چیست؟

0

0

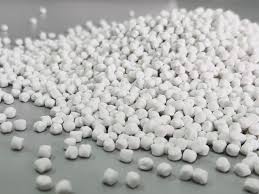

پلیمر به تنهایی کاربردهای زیادی ندارد، در واقع حضور مواد دیگر مانند مستربچ است که استفاده از پلیمر را در صنایع مختلف امکان پذیر میکند. مستربچ، ترکیب غلیظی است شامل سه جزء که به عنوان یک افزودنی در فرآیندهای تولید پلاستیکها استفاده میشود. این ماده به عنوان یک تقویت کننده یا رنگدهنده و یا جهت بهبود خواص محصول و کاهش قیمت تمامشده به پلیمرها اضافه میشود تا ویژگیهای خاصی را به آنها ببخشد. در ادامه همراه پتروهانیک باشید.

همانطور که گفته شد مستربچ از سه جزء تشکیل شده است که شامل مواد زیر است:

پلیمر پایه ، مواد شیمیایی افزودنی و عامل سازگارکننده فعال که در مقدارهای بهینه با هم ترکیب میشوند.

1.پلیمر پایه

پایۀ پلیمری در تولید مستربچ، اغلب از پلیمرهای زیر است:

- پلیاتیلنها

- پلی پروپیلنها

- پلیاستایرنها

- اتیلن وینیل استاتها

- اکریلونیتریل بوتادین استایرن

- واکسهایی با وزن مولکولی پایین

- پلیمرهای آلکیدی و …

2.افزودنی

مواد شیمیایی افزودنی که جهت تولید مستربچها به پلیمر اضافه میشوند عبارتاند از:

- افزودنیهای بهبود دهندۀ خواص

- پیگمنتها(رنگدانهها)

- پرکنندهها

لازم به ذکر است نوع افزودنی و پلیمر پایه، بر روی میزان خوراکدهی افزودنی در مستربچ تاثیرگذار است.

۳.عامل سازگارکننده

سازگارکنندهها که دارای یک سر آب دوست(قطبی) و یک سر آب گریز هستند، باعث افزایش پایداری حرارتی، سازگارسازی پلی اولفین ها، و پلیمرهای مهندسی و تشکیل لایۀ پایدار بر روی سطح افزودنی، پیگمنت یا پرکننده میشوند.

وجود سازگارکننده از سمتی باعث ایجاد ترشوندگی بر سطح پیگمنت یا افزودنی و در نتیجه پخش بهتر آنها (پیگمنت یا افزودنی) میشود و از سمت دیگر بدون آن که روی کیفیت رنگ محصول اثر بگذارد، از طریق ایجاد اتصال با پلیمر پایه باعث پایداری پلیمر میشود.

بیشتر اقلام پلاستیکی رنگی که در زندگی روزمره با آنها روبرو می شویم با مستربچ رنگی، رنگ آمیزی می شوند .

مستربچ رنگی تقریبا همیشه انتخاب ارجح برای رنگ آمیزی پلاستیک است. از آنجایی که پیگمنت ها یا افزودنی ها در یک گرانول محصور می شوند، استفاده از مستربچ ها فرآیندی بسیار تمیزتر درمقایسه با استفاده از رنگهای مایع یا مخلوط پودر در تولید پلاستیک میباشد. داشتن یک فرآیند تولید تمیز و کارآمد به کاهش ضایعات و کاهش زمان توقف در تولید کمک می کند. همچنین امکان کنترل بسیار دقیق میزان خوراکدهی و توزیع پیگمنت را فراهم می کند و ثبات رنگ را در طول دوره تولید بهبود می بخشد.

از آنجایی که تخریب پلاستیکهای سنتی سالها طول میکشد، مستربچها برای افزایش تخریب محصولات پلاستیکی و در عین حال ارائه رنگ فریبنده محصول مورد استفاده قرار میگیرند. طیف گستردهای از مستربچ ها در صنعت پلاستیک استفاده میشود که به گروههای زیر دستهبندی شدهاند:

- مستربچ های سفید

- مستربچ های مشکی

- مستربچ های رنگی

- مستربچ های افزودنی

- مستربچ های پرکننده

مراحل تولید مستربچ عبارتد از:

- فرمولاسیون

- تغذیه یا خوراک دهی

- اختلاط

- الک کردن

نخستین مرحله ی تولید مستربچ فرمولاسیون آن است. در این مرحله با دقت تمام، اجزای تشکیل دهنده با توجه به نیاز مصرف کننده فرمول و وزن میشوند. سپس خوراکدهی با توجه به فرمولاسیون و دبی خروجی دستگاه انجام میگردد.

مرحله ی سوم که اختلاط مواد است شامل مراحل زیر است:

- خیسشوندگی پیگمنت، افزودنی و پرکننده

- اختلاط فیزیکی: اختلاط و پخش پیگمنت و افزودنی در پلیمر پایه

- توزیع: توزیع پیگمنت، افزودنی و پرکننده در مذاب پلیمری

- پراکندهسازی پایدار کردن این مخلوط و جلوگیری از کلوخه شدن

مهمترین مرحله تولید مستربچ، اختلاط است و متداولترین روش پخش مناسب افزودنی یا پیگمنت از طریق ترکیب اجزاء به صورت مذاب حاصل میگردد.

مهمترین دستگاه مورد استفاده در فرآیند اختلاط و تولید مستربچ که به طور گسترده در صنعت ایران به کار میرود، اکسترودر است. در این روش پلیمر و افزودنیها درون دستگاه اکسترودر ذوب و با هم ترکیب شده و سپس از انتهای اکستروژن خارج میشوند. مخلوط به صورت رشتهای از قالب اکستروژن خارج میشود، سرد شده و برش داده میشود و به شکل دانه یا گرانول در میآید.

پس از انجام مراحل اختلاط، سرد شدن و برش مستربچ، نوبت به مرحلهی الک کردن گرانول ها میرسد.

سایز و استحکام مستربچ نهایی از اهمیت ویژهای برخوردار است به دلیل اینکه اگر سایز و یا استحکام نامناسب باشد که مصرف کننده نهایی بتواند در مرحله تولید خود با مشکل خوراکدهی روبرو میشود. بنابراین استفاده از الک برای اطمینان از مناسب بودن اندازه گرانول مستربچ لازم میشود.

مزایای استفاده از مستربچ

استفاده از مستربچها مزایایی را به همراه دارد که از میان آن ها میتوان به موارد زیر اشاره کرد:

- ایجاد امکان اضافه کردن افزودنیهایی که به صورت مستقیم نمیتوان به محصول افزود

- کاهش مصرف پیگمنتها

- کاهش خطرات سلامتی به دلیل عدم پخش پیگمنتها در هوا

- بهبود پخش رنگ، افزودنیها و … در محصول نهایی

- مصرف مقدار کمتر پیگمنت یا افزودنی

- افزایش ثبات خواص و رنگ محصول

- ذوب بهتر به علت سازگار بودن عامل اتصال مستربچ و پلیمر

- به صفر رساندن هزینههای مربوط به پاکسازی و تمیزکاری